Miroslav Kazda: Máme tady vlastní vývoj, to nám dává obrovskou sílu

4. listopadu 2024 Komerční sdělení

Jakou pozici ve společnosti ARGO-HYTOS zastáváte a co v ní děláte?

Do této společnosti jsem nastoupil v květnu 2019 jako vedoucí technické podpory a produktového managementu. V týmu jsem měl pár kolegů, kteří podporovali zákazníky po technicko-komerční stránce. Na této pozici jsem působil několik let a odtud jsem postoupil s několika kolegy do nově vznikajícího oddělení aplikačního inženýringu. Nyní jsem vedoucí tohoto oddělení. Spolupracujeme s našimi protějšky po celém světě, ale nejvíce interakce máme s kolegy v Německu.

Co si má laik pod označením vaší pozice „vedoucí aplikačního inženýringu“ představit?

Mohli bychom se samozřejmě zeptat umělé inteligence, ta by o tom nepochybně vygenerovala krásný odstavec. Nicméně co to konkrétně obnáší ve společnosti ARGO-HYTOS? Já tomu říkám technická podpora na steroidech. My děláme práci technické podpory na větších projektech a v situacích, kdy zákazník požaduje složitější systémy.

Můžete být konkrétní?

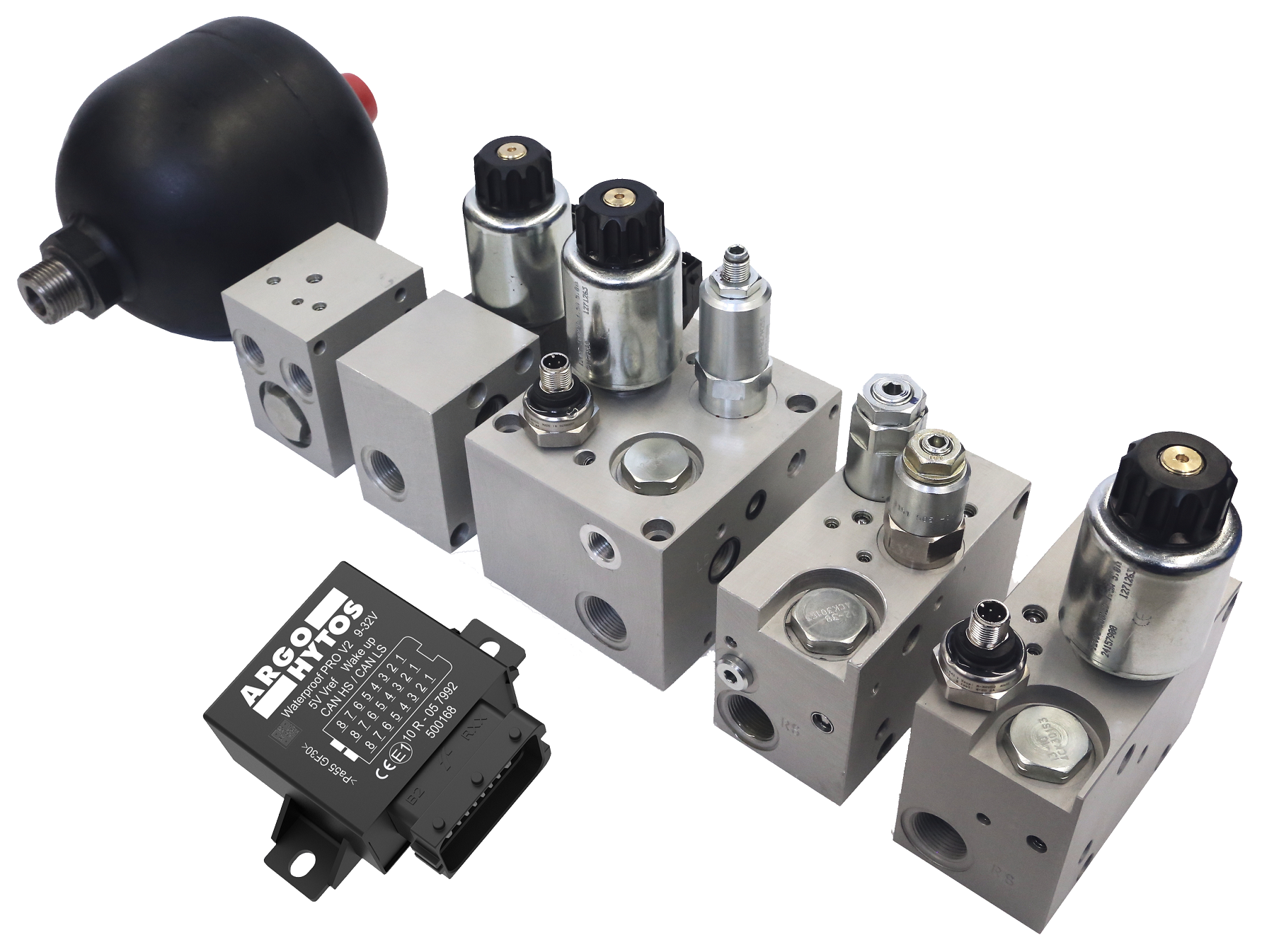

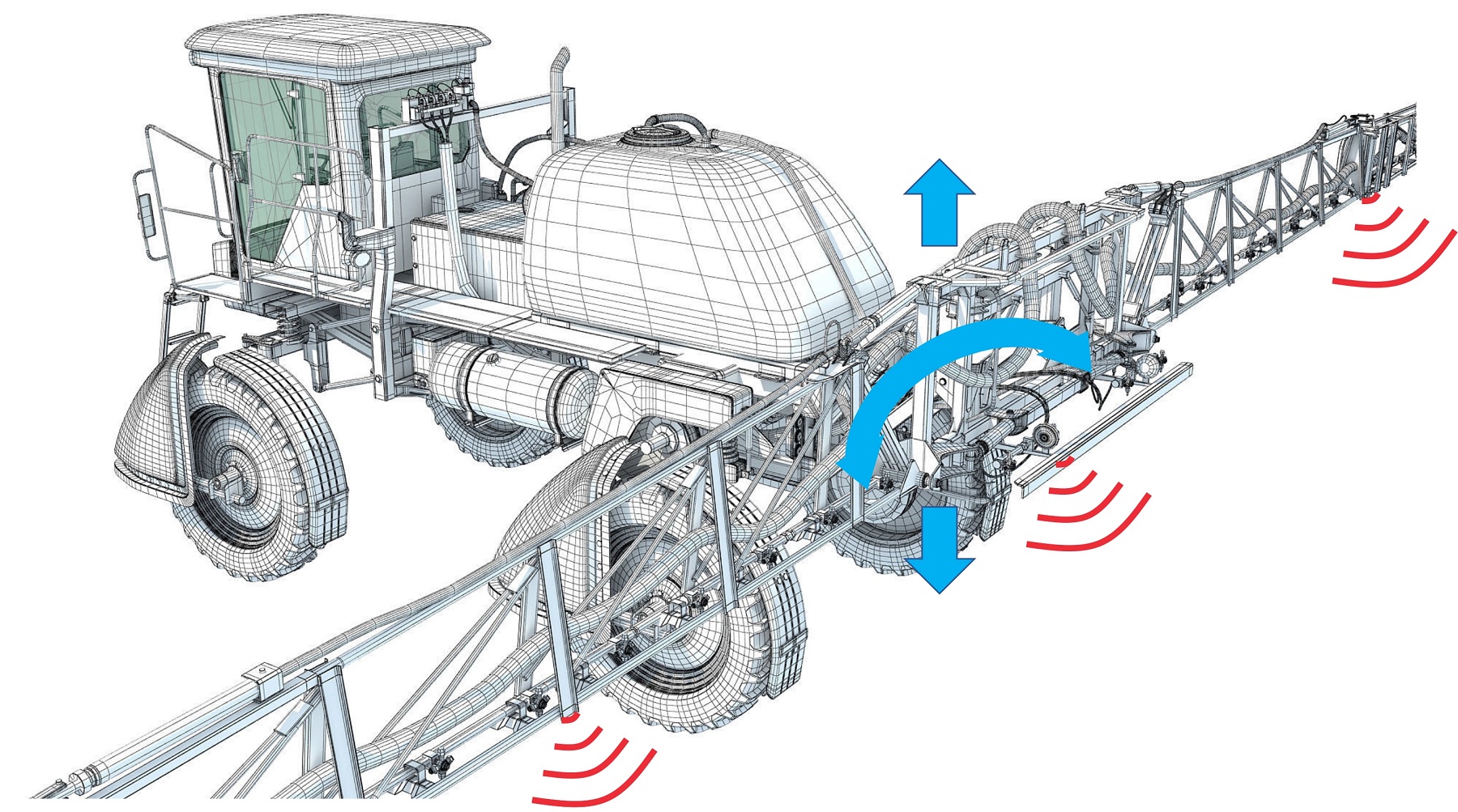

Zákazník například řekne, že chce systém odpružení náprav nebo systém na zvedání ramen postřikovače a jejich odpružení nebo že potřebuje systém, kde bude nejen hydraulika, ale i elektronika. Nebo nám řekne, že chce přivést do zařízení napájení a komunikaci a zbytek aby dělal systém od ARGO-HYTOS.

A vaším úkolem je tyto zákazníkovy požadavky splnit…

Toto se dozví styčná osoba, která má konkrétního zákazníka na starosti. Ta pak volá na aplikační oddělení do Německa, do Turecka nebo tady v České republice. Podle lokace nebo podle odbornosti se to pak dostane do toho správného týmu.

Zůstaňme tady u vás. Když příslušný zákazníkův požadavek nakonec skončí tady u vás, co s ním vy nebo vaši kolegové děláte? Vám přijde zadání nebo požadavek od klienta a vy zkoumáte, jestli je možný a proveditelný? Anebo se může stát, že mu nedokážete vyhovět, ale místo toho mu navrhnete podobné řešení, díky kterému dosáhnete takřka identického cíle?

Vy jste asi byl na mojí minulé přednášce pro naše zaměstnance, že? (smích) Tohle jste úplně trefil. Řekněme to asi takto, jedna věc je prvotní zákazníkova idea a druhá věc je konečný produkt, který může vypadat jinak, než jak vypadala ta prvotní idea. Zjednodušeně řečeno to může probíhat takto. Na začátku má zákazník myšlenku, následně se zpracuje návrh systému a tam už jsme v tom přímo se zákazníkem. Zpracuje se například hydraulické nebo elektrické schéma, jsou definovány okrajové podmínky. A když si řekneme ano, že by to mohlo takto fungovat, potom v celém procesu následuje výroba funkčního vzorku nebo prototypu, jeho zkoušení a pak se ukáže. Buďto se pak jde dál, anebo funkční vzorek neplní představu, která byla na začátku. To může být z několika důvodů. Buď je prototyp špatně vyrobený, nebo je špatně navržené schéma, anebo je dokonce chyba v základní úvaze. U všech těchto eventualit následují velmi nepopulární kroky zpátky. Naší prací je vývojový cyklus zkrátit tím, že se tyto kroky zpět nedělají anebo se dělají co možná nejméně. Nežijeme v ideálním světě, ale máme super nástroje na to, abychom tento cyklus zkrátili a počet opakování snížili na minimum.

Stávají se situace, že si při realizaci zakázky uvědomíte, že byste k tomu potřebovali ještě něco, co ještě nebylo „vynalezeno“ nebo nebylo uděláno v takové podobě, v jaké vy právě potřebujete?

Stává se to a v takových případech se opíráme o místní vývoj. Jako ARGO-HYTOS v České republice máme obrovskou výhodu, že tady máme oddělení vývoje, a to jak vývoje základních komponent, ventilů, tak i vývoj bloků a hydraulických agregátů. A to nám dává obrovskou sílu, protože na těchto základních kamenech jsme schopni stavět aplikace a systémy. Bez toho bychom byli velmi omezení. Protože když je něco potřeba – jak jste i naznačil ve vaší otázce – jdeme za vývojáři a ptáme se, jestli nám můžou pomoct. A když za tím je komerční potenciál, tak do toho jdeme.

Kolik vás v tom aplikačním oddělení je?

Do aplikačního oddělení patří jak skupina lidí, která řeší aplikace od počítače a v terénu u zákazníka, tak prototypová dílna. Máme obrovskou výhodu, že když potřebujeme něco speciálního, vývoj nás podpoří návrhem a dokumentací a prototypová dílna nás podpoří výrobou speciálního ventilu, bloku, nebo dílu agregátu. Dohromady je nás dvanáct tady ve Vrchlabí, dalších třicet ve světě ARGO-HYTOS.

Stanou se nebo stávají se – čistě hypoteticky – situace, kdy vývojové oddělení ten budoucí prototyp v počítači skládá a řekne, že jim to jde úplně v pohodě navrhnout, a pak přijdou za těmi, kteří dávají prototyp dohromady, ale oni jim řeknou, že to nejde…?

To není úplně neobvyklé. Můj background z předchozího zaměstnání je v konstrukci. Dělal jsem konstruktéra a s oblibou jsem říkal, že nikdo nedokáže vyrobit to, co já dokážu nakreslit. Je to samozřejmě dobrý vtip, ale někdy se to stává, zvlášť když člověk nemá úplně přesnou představu, jak fungují zákonitosti výrobních technologií. Na druhou stranu to, co bylo před deseti patnácti lety na úrovni vzácných technologií, stává se dnes běžně používanými technickými postupy. Příkladem může být aditivní výroba. Výrobní i montážní a zkušební technologie se neustále posouvají. V ARGO-HYTOS máme špičkově kvalifikované technology, tudíž víme, kam se můžeme obrátit. Je tu podpora nejen po stránce produktu, ale i procesu.

Když vyvíjíte nějakou součástku nebo postup, tak si to potom patentujete? A jak potom vlastně tento objev dáváte na vědomí světu?

Patenty jsou velké téma pro vývoj, ale i aplikační oddělení, protože patent lze najít jak v základním prvku, tak potom i v systému. I když zkombinujete známé prvky a dostanete z toho nějakou funkci, je dobré udělat si rozvahu, jestli to stojí za patentování, nebo ne. V tomto ohledu máme velkou podporu z mateřské skupiny VOITH, která patentovou politiku zajišťuje pro celou skupinu. Zkrátka když něco opravdu podezřele dobře funguje, je dobré se zamyslet, jak tuto myšlenku chránit. Intelektuální vlastnictví je velmi ceněná komodita.

Nyní si představme hypotetickou situaci. Vaše společnost dostane zakázku a vy máte vymyslet nějaký přístroj nebo do něj vymyslet jen řešení. Řekl jste, že následně probíhá výroba prototypu. Zajímalo by mne, když dochází k tomuto výrobnímu procesu, jestli se na to přijede podívat i zákazník či zadavatel?

Návštěvy zákazníků v ARGO-HYTOS jsou zcela běžné. Co se ale týče stavby prototypů strojů, probíhají z devadesáti procent na zákazníkově půdě. Dost často je příslušný stroj nemovitost až do jeho spuštění. Protože se jedná o první funkční vzorek, ten stroj čeká na jednotlivé životadárné komponenty od jednotlivých dodavatelů.

Když se na skládání dotyčného stroje nebo řešení podílí více společností, třeba i z různých odvětví, jak je ošetřeno, že všichni tito subdodavatelé dodají „svoji věc“ včas?

Toto riziko lze ošetřit tím, že spolupracujete s opravdu spolehlivými partnery. Samozřejmě, může se stát cokoliv a něco může vypadnout. Důležité pak je, jak se k tomu dotyčný dodavatel postaví a jaké navrhne řešení. Když to zvládne a nenastane problém, není důvod s ním nespolupracovat i do budoucna. Pokud se však k problémům nepostaví čelem nebo se problémy opakují, už to o něm něco vypovídá. Faktem ale je, že dodavatelský řetězec je dlouhý. I my jsme závislí na našich dodavatelích, tudíž i nám se může stát, že nám bude něco chybět a my budeme brzdit našeho zákazníka. Proto se taky snažíme vybírat spolehlivé partnery.

Zastavme se ještě u oddělení, které vedete. Jak probíhá jeho chod?

Začnu prototypovou dílnou, což je samostatná jednotka. Jsme vybaveni poměrně širokým portfoliem technologií a všemu vládne vedoucí prototypové dílny, který je mým nejbližším spolupracovníkem, a jsem velmi rád, že tam mám právě tohoto člověka. Útvar je soběstačný, což velmi kvituji. Co se týče kancelářské části, tam je to nastaveno tak, že každý z mých kolegů má určitou odbornost a určitý okruh zákazníků. Podle toho, o jaký systém se jedná, je to pak přiděleno tomu člověku, který s tím má největší zkušenosti. Když se pak jedná o obecný systém, tak to připadne ke kolegovi podle jeho příslušnosti k dotyčnému zákazníkovi.

Vy jste nastoupil do společnosti ARGO-HYTOS v květnu 2019 jako produktový manažer. Kde jste působil předtím?

Narodil jsem se na severní Moravě a vystudoval jsem tam robotiku na Technické univerzitě Ostrava. Po škole jsem zamířil do Liberce, odkud jsem byl asi po roce poslán na školení do Brna, a na jihu Moravy se velmi zalíbilo. Našel jsem si tam práci ve společnosti IMI Norgren. Nastoupil jsem tam jako konstruktér a po patnácti letech jsem tam končil jako technický ředitel.

Přesto, jak jste se dostal z Brna do Vrchlabí?

S ARGO-HYTOS jsme se potkali u Zetoru. To byl v IMI Norgren náš klient, já měl možnost pro něj pracovat na modernizaci traktorové řady a měl jsem na starosti hydraulické ovládání převodovky. Tam jsme se potkali s ARGO-HYTOS jako konkurenti. To byly závody ve vývoji. (smích) Postupem času se z konkurence stala spolupráce a některé prvky od ARGO-HYTOS jsme začali používat. Později jsme společně začali jezdit i za zákazníky, a tudíž jsem tu firmu znal. A když nastala doba, kdy člověk potřebuje změnu, tak jsem nešel hledat práci podle toho, kde bydlím, ale která společnost by se mi líbila. Zavolal jsem do Vrchlabí, slovo dalo slovo a brzy jsem seděl v autě ve směru do Krkonoš.

Jiří Štefek

jiri@vrchlabinky.cz

Foto: Jakub Králíček